Copyright © 2005-2026 «Best-Soft.ru».

LoveAndTravel.ru — путешествия по всему миру, описание городов и стран

Завод материнских плат изнутри

Евгений Рудометов

Материнские платы являются наиболее важной и, пожалуй, наиболее сложной частью современного компьютера. В настоящее время эти платы несут на себе большинство полупроводниковых элементов, реализующих основные контроллеры большинства внутренних и внешних интерфейсов. В дополнение к этому, материнские платы являются своеобразными центрами, осуществлящими электрические и логические связи с остальными компонентами, такими, как центральные процессоры, модули оперативной памяти, видеоадаптеры, жесткие диски.

Для связи с компьютерными компонентами и периферийными устройствами в архитектуру материнских плат интегрированы соответствующие разъемы и специальные электронные цепи. Их работа, как и перечисленных важнейших компонентов, осуществляется на очень высоких частотах, достигающих в ряде случаев многих сотен мегагерц.

Это накладывает особые, довольно жесткие требования на архитектуру материнских плат, включая топологию расположения электронных элементов и их многочисленных соединений. Эти элементы и линии соединения образуют сложный рисунок, отдельные части которого обладают взаимными емкостями и индуктивностями. Эти емкости и индуктивности искажают форму высокочастных сигналов, что влияет на их прохождение. В случае сильных искажений, усиливаемых внешними помехами, компьютерным подсистемам приходится повторять передачу информации, что самым негативным образом влияет на общую производительность компьютера.

Потери минимизируются за счет высокого качества исполнения самих плат, работоспособность которых определяется референс-дизайном (тщательно рассчитанный эталон). Требования к расположению контактных площадок микросхем и рисунка межсоединений очень жесткие. Например, допуски на следование референс-дизайну в ряде случаев измеряются микронами. При этом учитывается не только рисунок, но и расположение отверстий, служащих соединительными мостиками между проводниками разных слоев печатной платы. А это требует особо жеских, качественных условий производства.

Выполить все эти требования настолько сложно, что иногда вызывает удивление сама возможность выпуска подобной продукции, да еще и массовым тиражем по вполне умеренным ценам. Это становится еще более удивительным, если учитывать, что перечислены далеко не все проблемы, встающие перед конструкторами.

В свете сложности и ответственности современного производства материнских плат совсем иначе воспринимается экскурсия, которую для ряда специалистов и журналистов устроила компания Gigabyte на одно из своих предприятий. Экскурсия соcтоялась в рамках мероприятий Computex-2008 на Тайване. Необходимо сразу отметить, что у Gigabyte несколько предприятий.

Итак, завод расположен в пригороде Тайбэя в местности Нан-Пинг (Nan-Ping), в большом, многоэтажном здании, на нескольких этажах которого большое количество людей и специальных механизмов занимаются производством материнских плат (а также видеокарт и мобильных телефонов). Мощность завода - 400000 материнских плат в месяц.

Фото 1. Завод Gigabyte

Производство является презиционным, поэтому везде предприняты особые меры по очистке воздуха. Так, например, прежде чем получить доступ во внутрь сборочного цеха, каждый сотрудник или сторонний посетитель должен пройти специальный шлюз, где воздушный поток сдует мельчайшие частицы пыли с одежды. За счет минимизации числа инородных частиц, которые могут нарушить работоспособность изделий, удается существенно снизить процент возможного брака. Несмотря на то, что этот процент очень мал, в условиях выпуска сотен тысяч изделий подобные недешевые мероприятия, позволяющие минимизировать брак, вполне оправданы.

Являсь сложным сборочным производством, завод в Нан-Пинге использует большое количество компонентов, получемых от других предприятий. К числу таких компонентов относятся и сами печатные платы PCBs (Printed Circuit Boards) - пластины, на которые несколькими слоями нанесены токопроводящие линии, соединяющие контактные площадки будущих микросхем.

Надо отметить, что большинство производителей материнских плат не производят сами PCB, а размещают заказы у своих партнеров. Пластины поступают "совершенно голыми", лишенными компонентов и даже припоя. Тщательно упакованные они поступают на склад, где после тщательной проверки и ряда специальных операций станут основой будущих материнских плат.

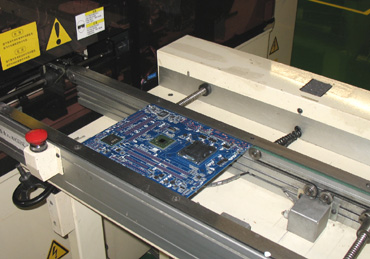

Эти голые доски PCB хранятся на стеллажах и загружаются в специальный принтер. Там через специальный никелевый трафарет на поверхность PСB в определенные точки будет нанесен слой паяльной пасты. Обработанные таким образом платы помещаются в специальный контейнер, из которого они будут поступать на автоматическую линию по сборке.

Фото 2. Здесь на платы наносят припой

Первыми на платы в специальных станках автоматически припаиваются северные и южные мосты чипсетов, микросхемы которых поступают из специальных лент.

Фото 3. Первые микросхемы на плате

После установки на плату главных компонентов добавляются остальные микросхемы и электронные компоненты, которые устанавливаются в соответствующих машинах. Здесь следует обратить внимание, что электронные компоненты, предусматривающие поверхностный монтаж, подаются из рулонов лент. Часть таких рулонов в специальных контейнерах поступают на завод уже заправленными и хранятся в специальных условиях в отсутствие пыли и влаги. Особенно жесткие условия хранения предназначены для функционально сложных элементов, таких как северные и южные мосты, а также часть контроллеров. Таким дорогостоящим элементам уделяется особое внимание.

Все процессы установки и пайки микросхем и мелких элементов автоматизированы и практически не требуют вмешательства людей. Каждый этап управляется встроенными компьютерами. Результаты работы отображаются на различных мониторах, установленных для контроля операторами.

Фото 4. Системы контроля. Ручная установка элементов.

Несмотря на высокую степень автоматизации, часть операций по установке компонентов осуществляется вручную. К таким компонентам относятся, например, процессорный сокет, разъемы, конденсаторы. Установа этих элементов осуществляется на конвейере. Скорость ковейера доволно высока. Чтобы работник не отвлекался, все необходимые элементы находятся рядом с ним в специальных упаковках. Если же элементы заканчиваются, то специальный человек быстро пополняет запасы, не отрывая работника конвейера. Все направлено на бесперебойную работу конвейера.

Слоты, розетки, соединители и конденсаторы - все, что было установлено на плату по линии ручной сборки, должно быть еще и припаяно. Ручная пайка потребовала бы слишком много времени, так что в производстве используется специальный процесс под названием "пайка волной". Эта операция производится в специальных машинах, где плата с установленными элементами проходит в нескольких миллиметрах над поверхостью расплавленного припоя. Организованная специальными механизмами волна припоя позволяет за пару секунд припаять все установленные детали.

После пайки плату очищают от остатков припоя и устанавливают съемные элементы - радиаторы, батарейки и т. п.

На этом этапе плата полностью скомпонована. Но перед отправкой на склад готовой продукции ее еще необходимо комплексно проверить разными электронными методами. Здесь следует отметить, что для раннего выявления дефектов плата тестируется многократно в автоматическом режиме с помощью различных щупов, сенсоров и компьютезированных измерительных приборов. Не является исключением и последний этап.

Итак, после окончательной сборки плата поступает на специальный контрольный участок на завершающую серию тестов, с помощью которых выявляются возможные ошибки сборки, а также наличие непропаянных мест. На каждую плату устанавливают процессор, подключают память и жесткий диск, а также специальную диагностическую карту. Подключение каждой материнской платы к специальному для тестирования занимает всего около минуты. Once set up, the motherboard is powered on and booted into a DOS test program and the functionality of every component and peripheral is confirmed. Как только это сделано, на материнскую плату подается питание и в DOS загружается тестовая программа. Она позволяет проверить каждый компонент платы, а также его работу с периферией.

Фото 6. Стенды контроля

Несмотря на высокое качество работы и многоэтапный контроль некоторое, крайне малое количество изделий не удовлетворяет требованиям контроля. Такие платы тщательно анализируются и ремонтируются вручную. Процесс же в случае необходимости корректируется.

Казалось бы теперь платы, удовлетворяющие всем тестам, могут быть отправлены на упаковку и отгрузку заказчикам. Однако и на этом этапе "издевательства" над продукцией еще не закончены: платы поступают на стресс-контроль. Здесь готовая продукция в специальных стендах подвергается повышенным температурам и вибрациям. В дополнение к этому элементы материнских плат заставляют работать при повышенных напряжениях и частотах. Работоспособность контролируется набором тестов, например, таких как 3D Mark. Ну и конечно, каждую модель проверяют с разными вариантами компьютерных компонентов.

Вот только после всего этого выдержавшие все испытания материнские платы упаковываются в антистатические пакеты и совместно с комплектными принадлежностями помещают в яркие коробки. Эти коробки поступают на специальный склад, откуда они уже отгружаются заказчикам в разных странах.

Автор выражает благодарность компании Gigabyte за возможность ознакомиться с производством материнских плат.

Источник: http://magicpc.spb.ru/